GEPLANTE QUALITÄT

Um unser Qualitätsmanagement kontinuierlich weiterzuentwickeln, hat sich die Bryholm Kunststofftechnik GmbH & Co. KG schon vor Jahren für eine Prüfung und Zertifizierung nach DIN EN ISO 9001 durch die © GUT Cert entschlossen. Aktuell erfüllen wir die Normenrevision DIN EN ISO 9001:2015. Die Zertifizierung unseres Qualitätsmanagementsystems gibt unseren Kunden die Sicherheit, in uns einen zuverlässigen Partner zu haben. Es steigert unsere Bedeutung in einem hart umkämpften Markt und trägt dazu bei, unseren Unternehmenserfolg nachhaltig zu gestalten.

NACHHALTIGKEIT & RECYCLING

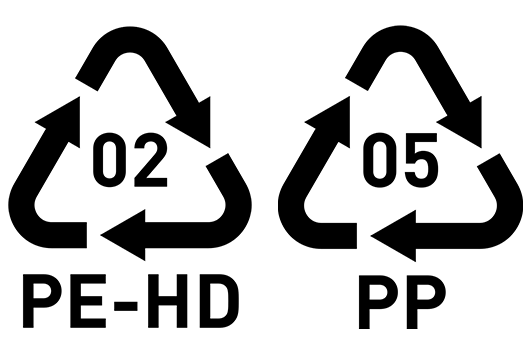

BKT fühlt sich der Umwelt- und Ressourcenschonung verpflichtet. Daher bereiten wir eigenes Material aus den Produktionsprozessen auf und können es wieder verwenden. In Non-food Einsatzfällen können in Abstimmung mit unseren Kunden auch Regranulate zum Einsatz kommen. Hier arbeiten wir mit renommierten Herstellern zusammen, die uns Regranulate zur Verfügung stellen können, deren physikalische Eigenschaften die Herstellung unserer dünnwandigen Verpackungsprodukte möglich machen.

MEHR LESEN

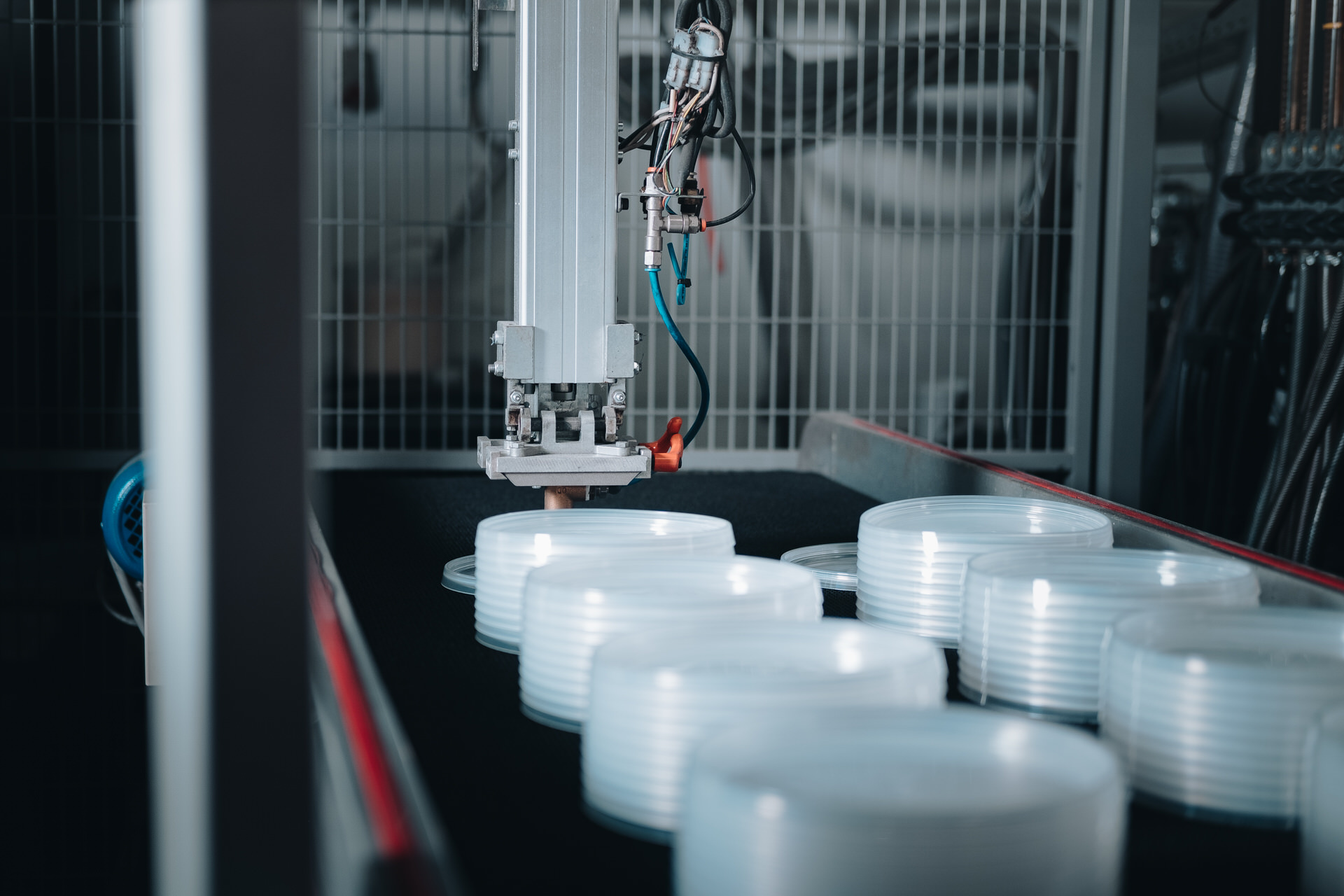

Durch konsequentes Hinterfragen und zielgerichtetes Investieren konnten wir den spezifischen Energieverbrauch in der Produktion deutlich reduzieren. Zu den wichtigsten Maßnahmen gehören das moderne Beleuchtungskonzept mit LED, der Einsatz von frequenzgeregelten Pumpen und Generatoren, Blindstromkompensation und vor allen Dingen die Investitionen in vollelektrische oder hybride Spritz- und Blasformanlagen. Diese modernen und auf dem neuesten Stand der Technik basierenden Maschinen arbeiten nicht mehr mit hydraulischen Pumpen sondern werden vollelektrisch angetrieben. Im laufenden Betrieb und abhängig von der zu fertigenden Produktgeometrie sind hier Energieeinsparungen von 30 – 40% möglich.

Zur Ressourcenschonung recyceln wir auch konsequent eigene Kunststoffabfälle. Sowohl beim Spritzgießen als auch beim Blasformen sind verfahrensbedingte Abfälle nicht zu vermeiden. Dieser Abfall wird entweder direkt an der Produktionsmaschine zerkleinert und als Mahlgut sofort der laufenden Produktion wieder zugeführt oder zentral gesammelt, farblich sortiert und nach dem Mahlen in der Kunststoffmühle wieder verwendet.